不鏽鋼螺紋數控切削加工中的問題及對策

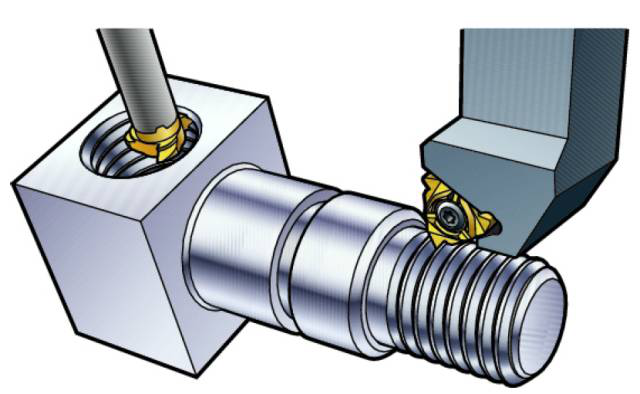

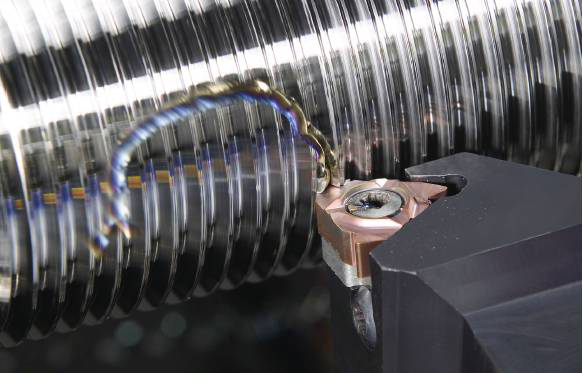

機加工行業裏螺紋是最常見的幾個特征,應用十分廣泛,其加工工藝也是不勝枚舉,常見的就有滾絲、搓絲,進行切削加工的就有車削、銑削、攻螺紋、套螺紋、螺紋磨削和研磨等等。下麵我們主要就數控車削加工中對不鏽鋼螺紋的相關問題給大家進行解析。

數控車削加工中,對於我們的加工對象,不同材質的其加工難度也參差不一,及時是不鏽鋼,不同種類的不鏽鋼由於機械性能和化學成分的不同,其數控切削的難度也不相同。有的不鏽鋼在切削加工時,很難達到滿意的加工表麵粗糙度;而有的不鏽鋼,雖容易達到要求的加工表麵粗糙度,但在切削加工過程中刀具卻特別容易磨損。各類不鏽鋼很難切削的主要原因有:熱強度高,韌性大;加工硬化趨勢強;切削的粘附性強、導熱差。

下麵就數控切削對不鏽鋼螺紋加工的各問題提出相應的對策為大家解析。

1.螺紋粗糙度差的原因及對策

數控切削後螺紋表麵粗糙度太差,魚鱗斑狀波紋及啃刀現象是不鏽鋼螺紋車削中最常遇到的現象,產生這些現象的原因有:

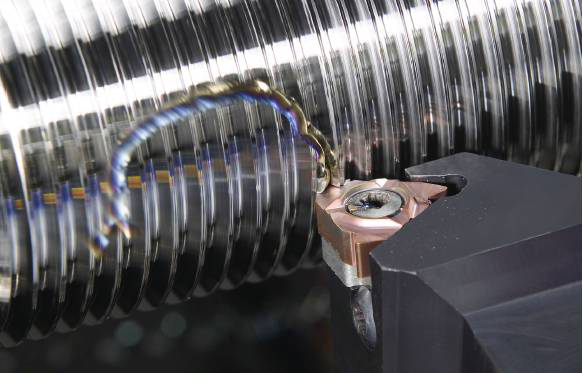

(1)螺紋車刀兩側刃後角太小,兩側刃與後麵的螺紋表麵相摩擦使加工表麵惡化,加工時必須考慮螺紋旋轉角對兩側刃實際後角的影響。

(2)螺紋車刀的前角太小,刃口不夠鋒利,切屑不能順利地被切斷,而是部分地被擠壓或撕裂下來,必定造成螺紋表麵非常粗糙。當前角太大時,刀刃強度削弱且容易磨損、崩裂、紮刀,更容易引起振動而使螺紋表麵產生波紋。因此,應根據不鏽鋼的不同材質選擇適當的前角。車削耐濃硫酸用不鏽鋼螺紋時,應比車削2Cr13不鏽鋼螺紋采用較小的前角,車刀兩側切削刃上應帶有很窄的刃帶以避免刃口迅速被磨損。切削2Cr13、1Cr17、4Cr13時,切削刃應盡可能鋒利,否則就不容易達到所需的良好的表麵粗糙度。

(3)螺紋刀刀片磨鈍,實際上的前角、後角由大變小,切屑在形成過程中擠壓嚴重,使切削過程中切削力增加振動加劇,加工表麵惡化嚴重。因此,車削不鏽鋼螺紋時,必須隨時保持刀刃的鋒利,及時更換刀頭。

(4)螺紋車刀固定不牢、刀頭伸出過長、刀杆剛性不夠,或者是機床精度差、主軸鬆動、刀架部分鬆動等因素都會引起振動,使螺紋表麵產生波紋。因此,在操作時必須注意操作機床、刀具及工件,使係統有足夠的剛性。安裝車刀時,除了保證安裝牢固、不能有任何鬆動以外,車刀刀尖應略高於工件中心0.2~0.5mm,絕不能低於中心,以免紮刀。

(5)車削螺紋時應避免采用直進法,由於左右兩側的切屑接觸長度長,容易產生振動,使刀尖承受的負荷加大,引起振動和增加排屑時的阻力,把加工表麵劃傷。因此,對於不鏽鋼螺紋的加工最好選用交叉式車削螺紋的方法。這種方法采用交替側向進給,尤其對於大螺距螺紋、粘性材料的切削,是解決振動問題的最有效措施。由於左右交叉使用切削刃,故磨損均勻,還能延長刀具的使用壽命。

(6)數控切削螺紋的過程中切削用量的匹配程度直接影響加工的效率。切削量過小將會使刀具加劇磨損,過大則將使刀具產生崩碎,因此進刀數和每刀進給量會對車削螺紋產生決定性的影響。為了獲得最佳刀具壽命,工件直徑不應大於螺紋大徑0.14mm,應當避免少於0.05mm的每刀進給量。加工的總切削量應設定在0.1mm左右,第一次的切深應是刀尖半徑(R)的150~200(百分號),最大不能超過0.5mm,對於奧氏體不鏽鋼應避免少於0.08mm的每刀進給量,內螺紋用刀尖半徑小的普通刃刀片,隨著刀深的縮小切削次數可能相應地增加。

2.數控加工螺紋尺寸不穩定的原因及對策

螺紋加工後,用螺紋環規測量外螺紋“通端”進不去或者出現前後鬆緊不一致以及“止端”部分通過等現象。產生這些弊病的原因:

(1)螺紋牙形不對。即使螺紋中徑已經達到規定尺寸,螺紋環規、塞規仍可能擰不動。

(2)螺紋倒牙。用螺紋量規測量時,往往會出現受方向性限製的現象,也就是從一端擰過較緊,而從另一端擰過較鬆,甚至出現“通端”通不過而“止端”反而通過的現象。

(3)內螺紋底徑車的太小,或外螺紋底徑過大,也會使得螺紋規擰不進去,這是由於車刀磨損變鈍,切削過程中有擠壓現象,使螺紋的外徑或內徑擠壓出毛刺的結果。

(4)車削直徑較小的內螺紋時,因車刀刀杆受尺寸的限製剛性較差,車削過程中容易產生“讓刀”,以至四部尺寸較大造成局部超差。

(5)車削細長螺杆時,由於工件的剛性較差,車削過程中產生變形,造成螺紋上的尺寸誤差。

(6)車削薄壁工件的內、外螺紋時,工件因受力和切削溫度的影響,產生局部變形,也會產生螺紋的局部超差。因此,要解決“螺紋量規進不去”的問題,必須針對上述原因采取相應的措施,主要是從正確安裝及工件裝卡合適等方麵著手。

3.冷卻潤滑液在數控切削螺紋中的微妙作用

合理地使用潤滑液能改善切削條件達到事半功倍的效果。在數控切削不鏽鋼螺紋時應注意:要了解冷卻潤滑液的特殊要求

(1)由於不鏽鋼的韌性大、切削不易被分離,故要求冷卻液要有較高的冷卻性能,以帶走大量的熱量。

(2)由於粘性大、熔著性大,在切削螺紋過程中容易產生積屑瘤,故應使冷卻液具有較高的潤滑性能。

(3)要求冷卻液有較好的滲透性,可在切削中滲入到金屬區的微細隙線中,使切屑容易斷離。

(4)還要有一定的洗滌功能。

本文由武漢市雙喜數控機械加工有限公司整理//www.x-rayoptics.com